4月21日,中国中煤能源集团有限公司组织专家在山西省河津市对中煤华晋集团王家岭煤矿智能化建设进行验收。依据《智能化示范煤矿验收管理办法(试行)》,经专家组评定,认定王家岭煤矿达到I类中级智能化示范煤矿,成功通过国家首批智能化示范煤矿验收。

图1 王家岭煤矿智能掘进工作面地面指挥中心

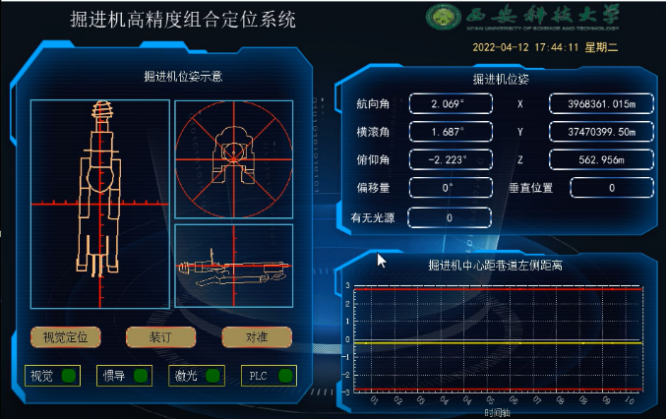

西安科技大学承担了王家岭煤矿智能掘进工作面建设关键项目中掘进机机身高精度组合式自动定位技术研究课题,解决了井下掘进装备的精确定位与定向导航的关键问题。为克服现场施工严重遮挡、作业环境粉尘水雾影响,采用自主研发的“视觉+”组合定位方法构建了激光线特征作为合作标靶的掘进机组合定位方法,以防爆工业相机、激光指向仪、光纤掼导,以及激光发射与接收系统构建了高精度组合式定位系统,获得了机身稳定的位姿数据。该定位方法充分利用视觉测量非接触、测量精度高、成本低、无累计误差的技术优势,是煤矿井下狭长巷道长距离定位的新选择,为煤矿巷道智能截割控制奠定了坚实基础。

(a) “激光线”合作标靶 (b)组合定位系统软件界面

图2 王家岭煤矿掘进组合定位系统

井下掘进施工复杂度高、监测数据量大、协同控制难度大严重制约掘进工作面智能化发展,目前采用的视频图像与不全面的位姿数据结合监测方式,难以直观、全面地反馈工作面设备状态。团队经过近10年的技术攻坚,在数字工作面构建及掘进设备远程智能操控方面取得一系列突破,首创将数字孪生(DT)和虚拟现实(VR)引入掘进工作面设备群的虚拟远程智能控制系统,形成了“数字煤层、虚实同步、数据驱动、实时修正、虚拟碰撞、截割预测、人机协同”的掘进装备虚拟远程控制技术体系,已经在掘进工作面设备群和护盾式煤矿掘进机器人系统中得到初步应用。

西安科技大学煤矿智能化掘进技术创新团队致力于解决掘进装备的精确定位、定向导航及控制的问题。近年来攻克了矿用相机畸变建模与校正难题,为高精度视觉测量奠定了理论基础,自主研发了视觉/惯导组合定位方法,在悬臂式掘进机、掘锚机等不同系统配套中得到验证。基于上述研究,团队率先提出数字孪生驱动的掘进机人-机示教与记忆截割方法,破解复杂地质条件下掘进机移动路径及截割轨迹规划方面的难题,通过构建视觉伺服反馈驱动的掘进装备智能截割控制系统,助力实现掘进工作面自主截割和无人化作业。